ギガファブの1分間とSEMIスタンダード:現代の奇跡

2018年11月16日

TI Datamath 4の関数電卓やTMS1100 4ビットマイコンの時代からこの業界に関わっている人であっても(はるか昔、映画の「グリース」が公開された年と同じです!)、現在の最先端のギガファブで行われている広範で複雑なプロセスを理解することはとても難しいことです。実際、発生する膨大な量のプロセスを理解する唯一の方法は、1分間に換算した際に、どのような作業が行われているかを考えてみることだと思います。これについて、「ギガファブの1分間」と名付けたインフォグラフィックを通して解説いたします。

1つの工場から、1,500ステップのプロセスを経て、毎月10万枚生産されるウェーハのうち、99%以上が4ヶ月後にはパッケージングメーカーに出荷され、顧客に届けられることは、驚くべきことだと思います。そして、これらのことが絶え間なく(24時間365日)、自動化された状態で行われていることはもう一つの驚くべきことです。

どのように実現しているか疑問があると思います。

その答えはSEMIスタンダードの中にあります。変化し続ける業界の要求に応えるため、SEMIスタンダードも1980年初めから進化してきました。これらの多くは、自動化の観点から、通信装置、工場情報、制御システム間の通信に関するもので、複雑で非常に競争の激しいグローバル企業にとって不可欠なものです。

これらのスタンダードの大きな特徴は、「機能付加」できるように慎重に設計されている点です。つまり、新しいSEMIのスタンダードが登場したことにより、それまでの世代のものが廃版になったり、サポート対象から外されるのではなく、新機能として追加提供されることになります。このことが、実際の業務においてとても重要であることを確認するため、1つのギガファブにおいて1分間に発生するプロセスの中で、どのようにGEM、GEM300、およびEDA/インターフェイスAスタンダードが、トランザクション(処理)をサポートしているのかを見ていきます。

まず、インフォグラフィックの1時の方向から時計まわりに見ていきましょう。まず2.31枚のウェーハがラインに投入されていることに気付くでしょう。もちろん、実際には25枚ウェーハの300mm用 FOUP(Front-Opening Unified Pod)で運ばれますが、1ヶ月あたり10万枚のウェーハが生産されることから換算すると1分当たり2.31枚になります。工場は連続的に稼働しているため、ラインがフル稼働になれば、ギガファブは常にいっぱいの状態です。合計サイクルタイムは平均4ヶ月であることから、40万枚のウェーハが常時工場で仕掛品状態(WIP)であることを意味します。この数字と装置の合計数(5,000超)により、計算の残りが求められます。

GEM(製造装置の通信およびコントロールのための包括的モデル) – SEMI E30など

GEMメッセージスタンダードは当初、1990年代初めに、どのロットをどの装置に割り振るかを決定する上で、工場のスケジューリングやディスパッチをサポートするために定義されました。装置の種類は、材料の払い出し/ピックアップを行う自動マテリアルハンドリングシステム、各プロセスステップが正常に実行されたことを確認するレシピ管理システム、工場システムの「デジタルツイン」の忠実度を維持するMES(制御実行システム)のトランザクションなどです。

GEMメッセージが常時サポートしている活動は、

- 240プロセスステップの完了(例、25枚のウェーハのロットを240個処理)

- 300種類のレシピが、実行する際ユニークに調整可能な制御パラメータと一緒にダウンロード

- 600のFOUPを別の場所に移動(装置、ストッカー、軌道下の保管設備など)

のようなものであり、こうした内容を時系列で記録しています。これらの各活動について、工場のMESシステムは瞬時に通知を受けます。

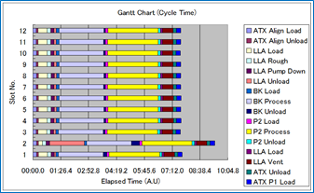

GEM300 – SEMI E40、E87、E90、E94、E157

1990年代の中頃、300mmラインの登場に伴い、大手チップメーカーの有志のシステムエンジニアからなるグローバルチームは、完全自動化した製造運用をサポートするため、GEM300スタンダードを規定しました。インフォグラフィックの5時の部分を見てみましょう。900の制御ジョブが4,000の処理装置全体を監視し、各レシピイベントを360,000件追跡します。この期間で、1分あたりの処理数は、ほぼ3桁増加しています。データフレーミングは、重大な処理のゆらぎを防止しながら誤ったアラームの率を最小限する鍵となる前提条件であるため、このようなレベルのイベントの詳細度は、最新世代のFDC(欠陥の検知と分類)にとって必須です。プロセスの深刻な揺らぎを回避し、間違ったアラームを最小限に抑えるためには、正確なデータフレーミングが重要な鍵となります。そのため、最新のFPC(欠陥検知と分類)のアプリケーションにおいてはイベント精度の高さが必要となります。このインフォグラフィックの中では、毎分、6,000以上のレシピ、製品、およびチャンバ固有の欠陥モデルが評価されていることになります。

「ゆらぎ」を防止し、システム依存の「無駄な待ち時間」を検出するために、瞬間のスループットを監視するアプリケーションは、装置内のウェーハの挙動に依存します。数百におよぶマルチチャンバ、シングルウェーハプロセスがある工場では、このようなイベントは毎分75,000回以上発生します。

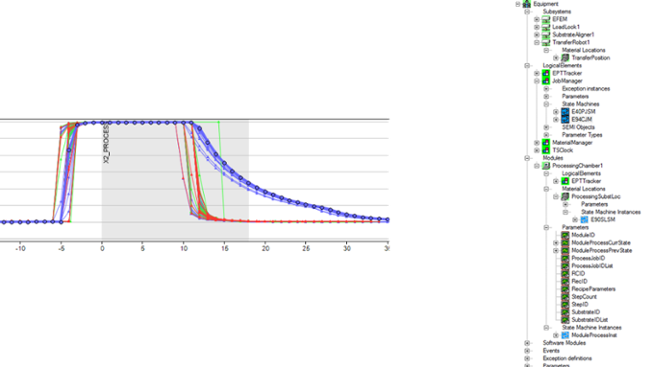

EDA(装置データの取得) – SEMI E120、E125、E132、E134、E164など

このギガファブの例におけるSEMIスタンダードをまとめると、GEM/GEM300の制御とコマンド機能を補完する一連のEDAスタンダードには、柔軟性、高性能、モデルベースのデータ収集機能が備わっています。現在、大手半導体メーカで高度な解析、機械学習、他のAI(人工知能)の導入が進んでいますが、その際必要となる「ビッグデータ」もEDAスタンダードにより、装置からオンデマンドで収集できるようになります。7nmプロセスノード以降、EUV(極紫外線)リソグラフィは、パイロット生産から大量生産に移行し、リソグラフィのプロセスエリアはそれ自体がプロセスデータの主要なソース元となっており、毎分10GBのデータを生成しています。これは、他のプロセスエリアから収集した100GBのデータと別に存在します。

結果

リソグラフィの最後のイベント(12時)は、数百万個の半導体の生産を通して、世界経済を支え、現代生活の中で欠かせない技術を提供するという真の目的を明示しています。公称ダイサイズが50平方mm(8GB DRAMの標準)であると仮定すると、1時に開始した2.31枚のウェーハから、約3,200個のチップが得られることになります。しかし、現在では当たり前となった工場の自動化技術がなければこれらは全く実現しません。ご利用の装置の種類に関係なく、読者の皆さんには、このような自動化の実現に向けスタンダードに携わった数百名のボランティアの皆様の知見と努力にほんの少しの時間、感謝の気持ちを持っていただけたら幸いです。

近い将来、ギガファブの運転に関わることはないかもしれませんが、本稿で扱っているSEMIスタンダードは、あらゆるスマートマニュファクチャリング環境に同様に適用可能です。これらの技術が今後何年にもわたり皆さんの事業においてどのようなメリットにつながるかについての詳細は、私たちまでお問い合わせください。

著者について

アラン・ウェバー氏は、Cimetrix Incorporated社の新製品イノベーション担当のバイスプレジンデントです。2011年に同社に参加する以前は、8年間取締役会を務めていました。アラン氏は40年以上半導体、製造、およびオートメーション業界に携わっています。同氏は、ライス大学で電気工学の学士号と修士号を取得しています。

(初出 SEMI Blog 2018年10月8日)