ハイガスバリアフィルムを対象とした実用的な新規水蒸気バリア試験方法

SEMIスタンダード

Flat Panel Display (FPD) –Materials & Components 日本地区技術委員会

Flexible Display タスクフォースメンバー

住友ベークライト(株) PRLプロジェクトチーム リーダー 江口敏正

2018年12月19日

近年、曲面形状や折り曲げが可能な有機ELディスプレイ、有機EL照明、液晶ディスプレイ、電子ペーパー、センサー類などが開発され、一部は製品化されています。このようなフレキシブルエレクトロニクスデバイスのうち、内部の部材を酸素や水分から保護しなければならないものでは、高いガスバリア性を有するフィルムがデバイス形成側基板や封止側基板として用いられます。特にディスプレイや照明においては、少なくとも1つの面は透明性とハイガスバリア性を併せ持つフィルムが必要であり、その評価方法は重要です。

1. ハイガスバリアフィルムのバリア性評価について

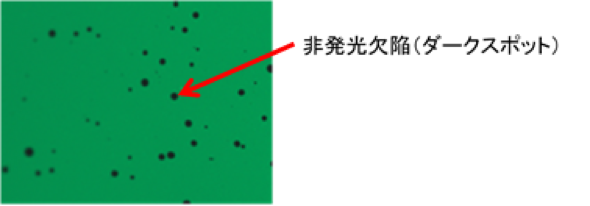

ガスバリアフィルムのガス透過性試験は、食品包装用フィルムのために制定された標準から発展してきました。例えば水蒸気透過性の試験方法としてISOでは、最も古典的には試験するフィルムで吸湿剤の入ったカップに蓋をして所定の吸湿処理前後での重量変化で試験する方法(ISO-02528)から始まり、測定装置を用いることで感度を向上してきました。測定装置を用いた方法では、ISO-15106-1から標準化が始まり、10-1~10-2g/m2・24hレベルの水蒸気透過率が測定可能となりました。エレクトロニクス用途、例えば有機ELデバイス用のガスバリアフィルムの評価のためには、10-5~10-6g/m2・24hレベルの水蒸気透過率の測定が必要とされ、近年ではISO-15106-5, ISO-15106-6, ISO-15106-7でこのレベルの測定が可能となっています。しかし、これらのISOで試験されるバリア性は水蒸気透過率というフィルム面を平均化した特性値です。一方、実際のフレキシブルエレクトロニクスデバイス、特に有機ELデバイスの不良モードは、面全体が平均的に悪化するのではなく、ダークスポットと呼ばれる非発光欠陥がスポット的に発生してその面積が成長する、数が増えていくというものです(図1)。また、特に無機-有機の積層構造からなるハイガスバリアフィルムでは、初期とある程度時間が経過した段階では水蒸気透過率が異なるような挙動が測定される場合があります。そこで、本年11月に出版されましたDocument No. 5977 – SEMI D78-1018: Test Method of Water Vapor Barrier Property for Plastic Films with High Barrier for Electronic Devicesでは、このような情報を含めた評価を行えるカルシウム腐食法を用いた試験方法を制定しました。

図1 有機ELの非発光欠陥の例

2.カルシウム腐食法を用いた水蒸気バリア性試験方法

カルシウム腐食法を用いた水蒸気バリア性試験であるSEMI D78-1018は、水分によりダメージを受けるデバイス構成部材の代わりにカルシウム薄膜をガスバリアフィルム上に成膜し、ガスバリアフィルムを透過してきた水と反応した部分の経時変化を欠陥として測定することで水蒸気バリア性を試験する方法です。最終的なデバイスを作製して水蒸気バリアを評価すれば最も良いのですが、これらのデバイス作製にはノウハウが必要とされるため簡単に評価方法として用いることはできません。SEMI D78-1018は環境さえ整えれば誰にでもバリア性の評価が可能な試験方法です。

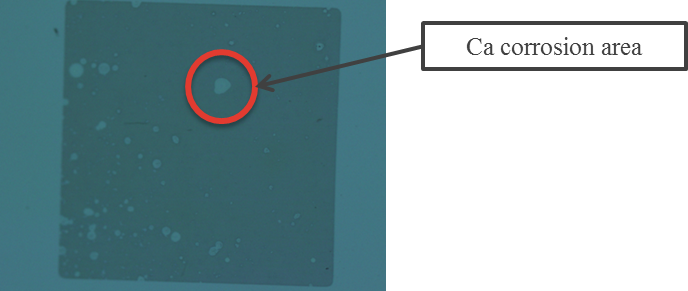

カルシウム腐食の顕微鏡写真の例を図2に示します。ここに見られるように、カルシウムの腐食は全面で平均的に進むのではなくスポットで発生することから、水蒸気はハイガスバリア膜を均一に拡散透過するのではなくバリア膜の欠陥から透過するものが支配的であることが分かります。SEMI D78-1018は、欠陥数と面積を測定することにより、このようなハイガスバリアフィルムの特性の試験を行います。

図2 カルシウム腐食エリアの顕微鏡写真

試験を行うためには、ハイガスバリアフィルム面以外からの水の侵入を防いだ上で観察する試験片を作成することが必要となりますが、試験片の作成方法などもSEMI D78-1018に記載されています。

3.本方法の活用方法

こうして観測されるカルシウムの欠陥は有機EL素子で発生するダークスポットと関連することが報告されており、産業界で重要な試験方法であると考えられます1)。

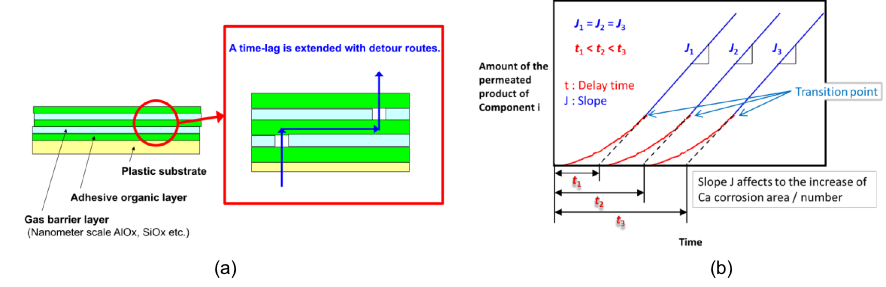

また、カルシウム腐食法を用いた水蒸気バリア性試験方法では、図3に示すようにカルシウム腐食面積が処理時間に比例する即ち水蒸気透過率が一定となるまでの時間に関連する遅延時間(Delay Time)を観測することにより、多層構造等による遅延効果を評価するといった活用も可能です。

図3 遅延時間

4.おわりに

本試験方法の標準化にあたり、多大なご協力をいただきましたSEMIスタンダードFlat Panel Display (FPD) – Materials & Components Japan TC ChapterメンバーおよびFlexible Display TFメンバーの皆様に深く感謝申し上げます。

参考文献

1) K. Taira, T. Furukawa, N. Kawamura, M. Koden, T. Takahashi, Proc. IDW ’17, FLXp1-8L (2017)

SEMIスタンダード開発は開かれた活動であり、また、無料でご参加いただけます。活動にご関心のある方のご参加を期待しています。

本件についての問合せ:

SEMIジャパン スタンダード&EHS部 柳澤智栄(cyanagisawa@semi.org )