MEMSセンサー設計を加速するEDA・ファウンドリー連携

クリスティーン・デュフール 、ビラジャ・シャルマ 2019年5月16日

![]()

IoT、自動運転、スマート製造、そして、ヘルスケア用途において、新しいMEMSベースの製品が次々登場しています。MEMS圧力センサー市場でもこのトレンド*1は例外ではありません。圧力センサーの領域では、主に中国のタイヤ空気圧管理システム(TPMS)規制、燃料および点火システム、熱システム、油圧監視、および屋内および屋外ナビゲーションシステムなどの自動車用途によりMEMSが普及しています。MEMSデバイスは、カスタマイズや統合が容易であり、小型、高感度、高精度、低消費電力です。圧力センサーが要求する精度、消費電力、感度、および小型化に特に適しています。

MEMSは、製造技術と設計の間の強い結びつきがあり、それゆえに設計する上でいくつかの特殊な課題があります。非線形な挙動を示す複雑な物理的構造をもち、カスタムのパッケージ要件が必要です。また、最終製品は周辺CMOS回路と統合する必要があります。さらに、設計する際に標準化されたプロセスはなく、MEMS設計エコシステム上でプロセス検証することができません。

圧力センサーにおいても、他のMEMS製品同様、設計者は、パッケージサイズを小型化と、感度・リニアリティ(直線性)の高性能化を両立するべくカスタマイズする必要があります。設計者は、製造前にコンピューターモデルを使用することで、センサーの性能と製造性を検証し、製造サイクルとコストを削減しながら、センサーの要求仕様を確実に満たすことができます。

コラボレーションの力

これが、EDAプロバイダー、MEMS技術者、設計者間の強力な連携が具体的なメリットをもたらす領域です。EDAプロバイダーとMEMSファウンドリは、MEMS設計者がファウンドリプロセスの制約条件を自らの設計に組み込めるようにサポートすることが可能です。

半導体業界では、最初に成功した基材であるシリコンは 徹底した技術特性評価、正確なモデル生成、確立されたシミュレーション・検証、再利用可能な実績のある設計ブロックなどによる標準化された製造プロセスの上で成り立っています。一方、MEMSでは、プロセスと製品が並行して開発され、プロセスが製品ごとに変わります。このMEMSの世界において、標準化されたプロセス、設計方法論、そして既存の技術と設計知識の効率的な再利用を可能にするツールがあるのでしょうか?課題は、多様な要件に合わせて製品を最適化するための柔軟性を維持することにあります。

理想的な設計プラットフォームは、ファウンドリと顧客の間で技術や設計データの共有を容易にし、双方向の共同開発を可能にし、ファウンドリ技術者が顧客のプロジェクトの実現可能性を容易に評価できるようにするものです。このアプローチにより、設計者は独自のアプリケーションにおけるファウンドリのプロセス技術の適合性を探ることができます。また、製造前のデバイス性能を正確に予測できるようになり、コストのかかるビルドとテストのサイクルを削減します。標準化された製造プロセスと、MEMSプロセス設計キット(PDK)、実証済みの設計フローを組み合わせることが、製造に適した設計を開発する出発点となります。

圧力センサーを使った実例

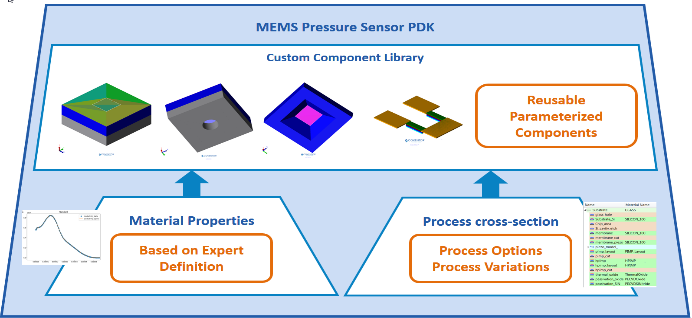

EDA企業のCoventor(Lam Research社)は、MEMSファウンドリパートナーのX-FABと共同で、製造の制約条件が設計プロセスの初期段階で自動的に考慮されるようにするPDK(Process Design Kit)を開発しました。この設計フローは、X-FAB製造プラットフォームに基づいており、絶対・相対圧力センサーを製造するための複数のプロセスオプションをサポートしています。PDKは、シリコンメンブレンと基板、ガラス、パッシベーション層、ピエゾ抵抗部品のすべてのプロセスおよび材料特性の「ゴールデンコンテナ」です。それは材料特性を強化し、シミュレーション中のそれらの正しい実装を保証します。また、すぐに使える3Dパラメータ化デバイス(メンブレンや抵抗器など)を含むコンポーネントライブラリも含まれています。それぞれの設計ルールをサポートするために、ファウンドリがサポートする材料ですべて事前設計されています。コンポーネントは最適化されたメッシングとシミュレーションのために容易に分割され、設計とシミュレーションの時間を節約します。

図1:CoventorとX-FABで設計されたPDKの要素と設計フロー(提供:Coventor)

設計者は、ライブラリのコンポーネントを使用して、カスタム設計できます。異なる膜の形状やサイズ、さまざまな形状、サイズ、位置の抵抗などをカスタマイズし、さまざまな技術バリアント(抵抗ドーピングプロファイル、膜・基板の厚さ、ガラス材料特性、パッシベーションスキーム)の影響をシミュレートできます。これにより、圧力や温度の変化に応じて、これらの設計変更がセンサー感度に与える影響を予測できます。

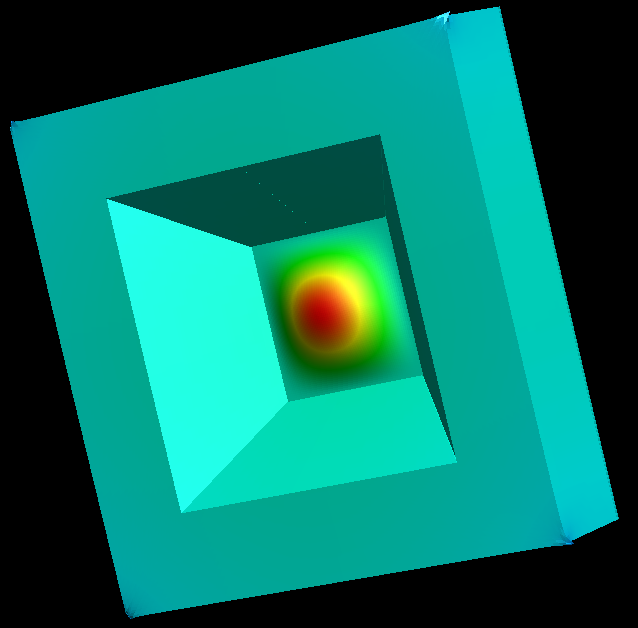

圧力センサー設計プラットフォームの広範な検証が現在進行中です。これまでのシミュレーションでは、さまざまな圧力および温度条件下において実際のデバイス測定と非常に良い相関関係を示しています。これはさまざまな圧力センサー設計の非線形挙動の予測を含むものです。同時に、シミュレーションは機械的膜特性とピエゾ抵抗を説明します。このタイプの設計プラットフォームでは、ファウンドリは、顧客がファブテクノロジーと設計機能を選択し、最適な設計ソリューションに導くためのガイドラインを提供しています。

図2:圧力センサー設計における機械的変位を表すシミュレーション結果(提供:X-FAB)

次への挑戦

MEMSの完全な設計プラットフォームには、最終的にはMEMSデバイス設計だけでなく、ASICの設計や製品のパッケージング/アセンブリなどのシステム統合機能も含める必要があります。PDKが提供する設計検証に加えて、ファウンドリ、統合デバイスメーカー(IDM)、研究センター、機器サプライヤ、およびEDAベンダー間の付加的なパートナーシップが、あらゆるレベルの設計および製造に対応する要件とソリューションの定義に役立ちます。これには、標準化された材料特性やプロセス仕様の記述、製造現場で実証済みの正確な設計モデルの作成、システムレベルのシミュレーションの要件の定義などのタスクが含まれます。将来的には、PDKシミュレーションにはテープアウトや物理的検証まで含まれる可能性があります。 ホワイトペーパーはこちらをクリックください。

(初出 SEMI Blog 2019年4月18日)

Coventor、MEMS PDKプログラムマネージャ Christine Dufour

Lam Research CompanyのCoventorについての詳細は、https://www.coventor.com/をご覧ください。

*1市場調査会社Yole Developpement社は、MEMS圧力センサでは2023年に 2十億ドルの市場になると予測している:HTTPS://yole-i-micronews-com.osu.eu-west 2.outscale.com/uploads/2019/ 01 / YD18018_MEMS_Pressure_Sensor_Market_Yole_Developpement_2018_Sample.pdf