2018年8月21日

FO-WLP/PLPに使われるキャリア材及び基板材料の技術紹介と課題について

SEMIスタンダード3D Packaging & Integration日本地区技術委員会

共同委員長:釣屋 政弘(iNEMI)、島本 晴夫(AIST)

AGC株式会社 玉井 喜芳、日立化成株式会社 中村 幸雄

今号では、FO-WLP/PLPの製造工程で使われるキャリア材及び基板材料について紹介します。

キャリア材料の種類は、製造工程のプロセス技術に起因するところが大きくなっています。SEMI通信2018年7月号にて紹介しましたように、キャリア材料には、主に、Metal/Steel、GlassやPolymerなどがあります。キャリア材のCTEは封止材のChemical Shrinkageと共に、封止工程後のDie Shiftへ影響を及ぼします。

FOWLP/PLPの製造プロセスは、次の2種類に大別されますが、いずれのプロセスでもキャリア基板が用いられます。

- 最初に半導体チップをキャリア基板上に配置してから再配線層 (RDL) 形成する方式 (Chip FirstもしくはRDL Last)

- キャリア基板上にRDLを形成したのちに半導体チップを実装する方式 (Chip LastもしくはRDL First)

ガラスキャリア材の特性について

キャリア基板材料の候補としては、ガラス、樹脂、金属がありますが、光学的透明性、熱膨張係数の調整幅、高弾性率、表面平滑性が良いことを理由に、ガラスが多く採用されています。特に仮接合の剥離プロセスDe-bondingで熱的、機械的ストレスを最小限に抑えられるレーザーDebondingが可能であることが大きなメリットです。図表1にFOWLP/PLP用キャリア基板の材料比較を示しています。

|

項 目 |

効 果 |

ガラス |

樹脂 |

金属 |

|---|---|---|---|---|

|

剛性 |

反り抑制 |

Good |

Poor |

Good |

|

耐熱性 |

変形抑制 |

Good |

Poor |

Good |

|

熱膨張係数 |

反り抑制 |

Good |

Poor |

Poor |

|

化学的耐久性 |

薬液耐性 |

Good |

Good |

Average |

|

光学特性 |

Debonding性 |

Good |

Poor |

- |

|

平坦度 |

微細配線 |

Good |

Poor |

Average |

|

キャリアコスト |

Fair |

Good |

Poor |

|

表1:FOWLP/PLP用キャリア基板の材料比較

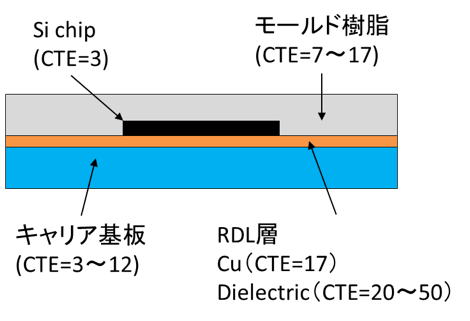

また、FOWLP/PLPに用いられる各種部材の熱膨張係数(CTE)を図表2に示しています。キャリア基板上にSiチップ、モールド樹脂、RDL層等が形成され、パッケージ全体のCTEは本構成部材の中間の値となります。そこでキャリア基板にはこの中間的なCTEに対応した値が求められます。しかし、Siチップの占有率が高い場合は低CTE、占有率が低い場合は高CTEと、 Siチップの占有率によりFOパッケージのCTEが変化するため、パッケージのデザインによってキャリア基板に要求されるCTEは異なり、幅広いCTEラインアップが必要となります。

図2:FO-WLP/PLPに用いられる各種部材の熱膨張係数(CTE)

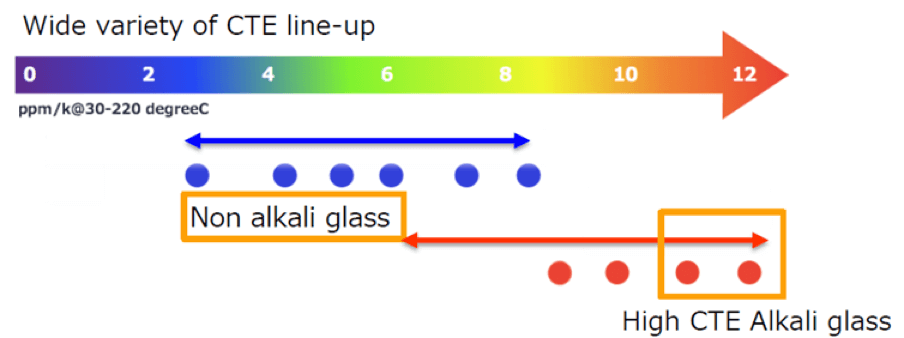

FO-WLP/PLPでは幅広いCTEに対応したキャリア基板のラインアップが必要であり、図表3に示すように、ガラスキャリア材は3~12のCTEに対応できます。

図3:ガラスのCTEラインアップ(出所:AGC資料より)

今後は、ウェハ/パネルサイズの大型化が見込まれており、大型化に対応した寸法精度がより重要になると考えます。寸法精度に対しては、ガラスの熱収縮が重要な項目であり、熱収縮の小さいガラス材料が必要になります。

PLP Substrate材の特性

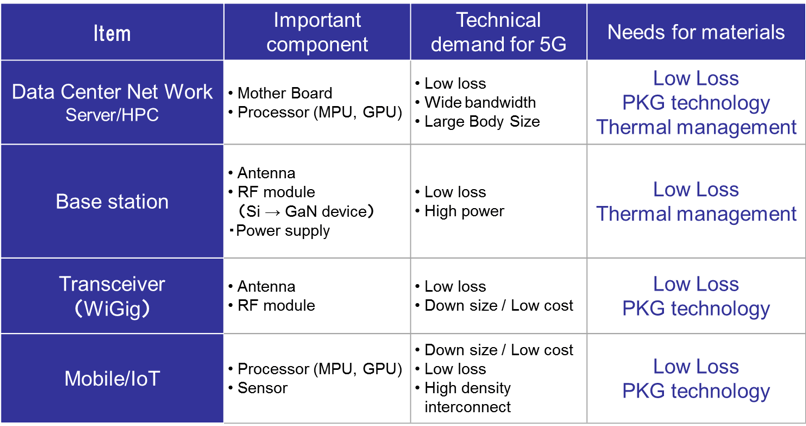

PLPに使用される基板材料の中で、次世代通信網(5G)に求められる基板材料への要求技術を図表4に示しています。共通する要求項目は、Low loss (低伝送損失)やパッケージに影響を及ぼすLow CTE、低そり化技術、極薄対応化などがあります。その背景を以下に示しています。

- 5Gの普及により使用される機器の伝送容量の増大と使用周波数帯域の高周波化に伴い、低伝送損失化(Low Loss)が可能なLow Df材料が求められます。

- パッケージ基板の大型化、薄型に伴い、実装時のそり低減が可能な低熱膨張(Low CTE)材料が強く求められます。

- Mobile機器の薄型化、高機能化が進展しており、搭載されるパッケージ基板にはガラスクロス使用の15 μm厚みのプリプレグが求められます。

図4:5G関連機器搭載のパッケージ用材料への要求技術

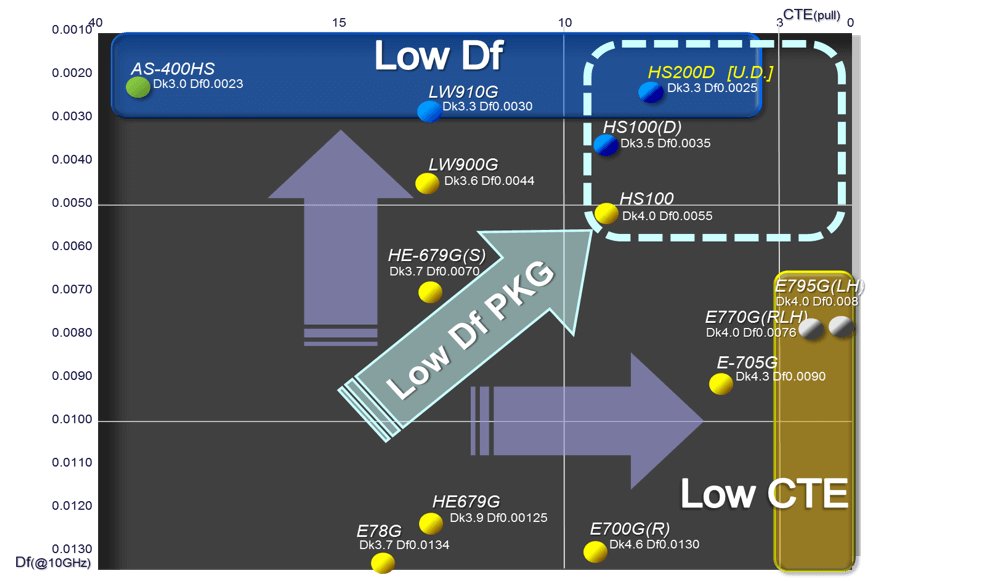

Low Dfパッケージ用材料の技術の方向性を図表5に示します。材料技術の方向性は、Low CTE化技術とLow Df化技術をバランスよく融合させた領域 (CTE=10 ppm/℃以下、Df=0.0060以下)が必要となると予測されます。また、5G関連IoT機器は2020年に本格普及が開始すると予想されているため、2018年には搭載されるパッケージに適用される材料検討が本格始動し、2019年には材料選定されると予想されています。

図5:Low Df パッケージ用材料技術の方向性 (出所:日立化成 資料)

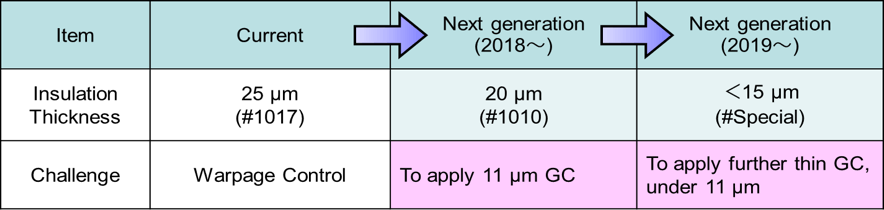

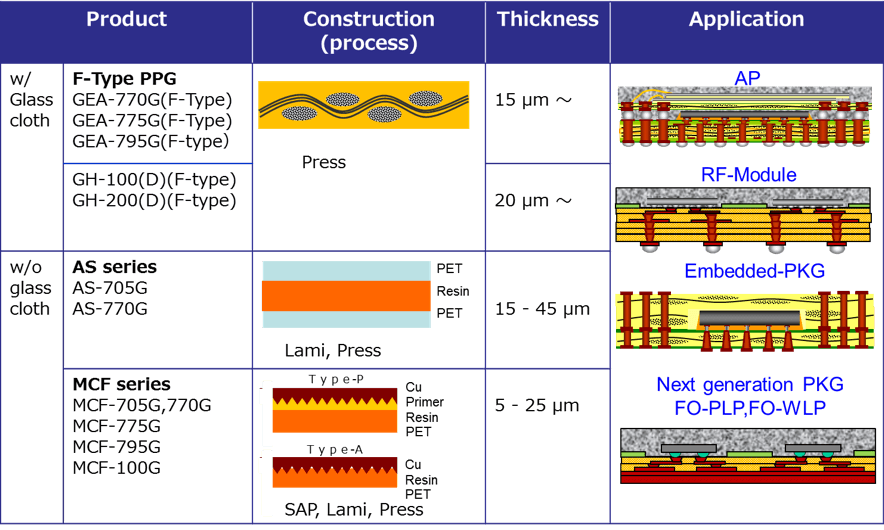

極薄パッケージ用材料厚み要求の推移を図表6に示します。特にメモリ分野では、モバイル機器の薄型化や高機能化が進展しており、搭載されるパッケージには、ガラスクロス基材で25 μmのプリプレグが採用されています。プリプレグのみを活用したCoreless構造が主流となっており、2019年には絶縁層厚み15 μm以下レベルの極薄プリプレグの要求があります。さらに、ガラスクロスはSubstrateのそり抑制のためから必須であり、11 μmのガラスクロスが必要になっています。

次世代のEmbeddedパッケージやFO-WLP/PLPなどは、ガラスクロスを用いない絶縁層、例えば樹脂フィルムを適用する構成が確立され始めています。この絶縁層には、小径化や加工コスト低減の関係から、感光性材料も検討されています。しかし、感光性材料は熱硬化性樹脂と比べて、一般的に低熱膨張特性や絶縁信頼性が劣ると云われており、図表6に示す熱硬化性の極薄パッケージ用材料も評価され始めています。

図6:極薄パッケージ用材料厚み要求の推移

図7:極薄パッケージ用材料の熱硬化性タイプ一覧 (出所:日立化成資料)

3D Packaging & Integration技術委員会では、その規格開発対象をFan-Out Wafer Level PackageやPanel Level Packageに広げて、標準化活動を推進しています。SEMIスタンダードが必要と思われる分野について、日本地区では、隔月でSteering Group会議を開催して議論しています。SEMI通信へは、技術委員会活動報告や技術課題等を定期的に掲載し、より多くの方々に本標準化活動へ興味を持っていただき、さらに参画されることを期待しています。

本件についての問合せ:

SEMIジャパン スタンダード&EHS部

柳澤 智栄(cyanagisawa@semi.org )

SEMIジャパンのメールマガジン「SEMI通信」

SEMI通信はSEMIジャパンから配信され、業界、市場、技術のトレンドをお伝えする記事と共に、SEMIの展示会、セミナー、スタンダード (標準化活動)、市場統計などの活動の最新情報を提供するメールマガジンです。

セミナーやイベント、市場統計の案内など半導体業界のホットな情報も併せてご覧いただけます。