2019年2月12日

PLP樹脂封止装置の特徴と課題について

3D Packaging and Integration(3DP&I)日本地区技術委員会

共同委員長:釣屋 政弘(iNEMI)、島本 晴夫(AIST)

TOWA株式会社 高田 直毅

2018年11月号では、PLP用封止材料の形態である、粉状(タブレット状と顆粒状)、液状、フィルム(シート)状について紹介しましたが、今回はその一例として顆粒状封止材料を使った封止プロセスの紹介をします。

はじめに

8インチや12インチウェハサイズのチップ再配置用キャリアを用いて開発が進められたFan-outパッケージ技術は、その後さらなる取り数の拡大を目的として、それらの面積を超える大きなパネル状のキャリアへと発展しました。これが、FO-WLP(Fan-out Wafer Level Package)に対してFO-PLP(Fan-out Panel Level Package)と呼ばれる組立技術です。

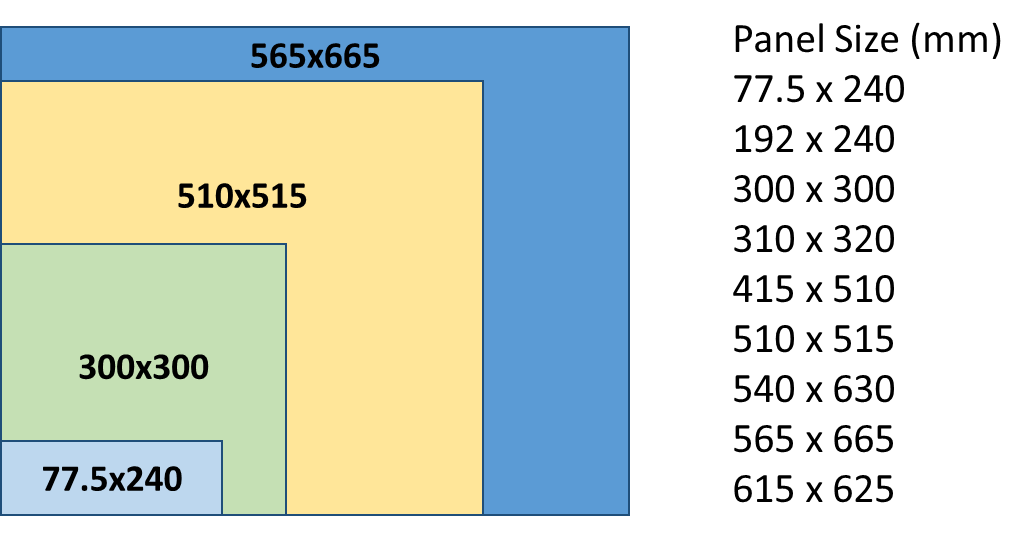

パネル材料は、2018年8月号で紹介しましたように、組立方法の違いから、金属、ガラス、有機基板などがあります。基板の厚みはおよそ0.8~2mm程度です。パネルサイズは300mm角から600mm角以上のものまでさまざまであり、標準サイズといったものは存在しません。下記図1は、主なパネルサイズの比較を示します。当技術委員会では、PLPパネルサイズの標準化を行うタスクフォース活動を行っており、2019年度中には規格化される見通しです(SEMI文書案No.6332: New Standard: Specification for Panel Substrate Characteristics for Panel Level Packaging (PLP) Applications)。

図1:FO-PLPのパネルサイズ(出所:TOWA株式会社資料)

樹脂封止装置の特徴

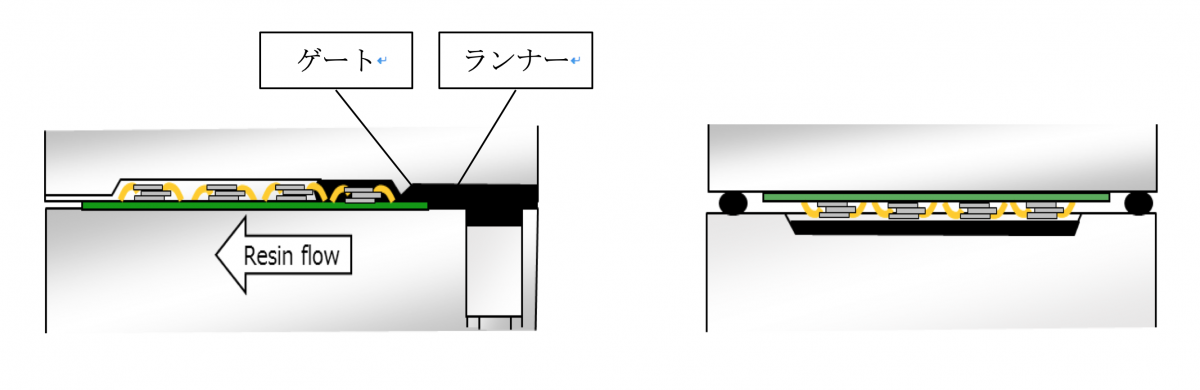

FO-PLPの樹脂封止には、FO-WLPと同じくコンプレッションモールディングが主に使われます。図2に示すように、従来技術であるトランスファーモールディングが、ランナーやゲートと呼ばれる流路を経てキャビティに加熱溶融した樹脂を注入するのに対して、コンプレッションモールディングは、あらかじめキャビティに樹脂を供給しそれを圧縮成形することで封止を行います。

図2:トランスファーモールディング(左)とコンプレッションモールディング(右)

封止に使われるエポキシ樹脂は熱硬化性なのでゲル化時間や流動性に制限があり、樹脂を流して成型するトランスファーモールディングは大パッケージとは相性が悪いです。一方、コンプレッションモールディングは、理論上パッケージサイズに制限は無くFO-PLPに適した手法です。樹脂材料の形態には、本記事冒頭で述べた通り、粉状(タブレット状と顆粒状)、液状、フィルム(シート)状がありますが、FO-PLPで採用が進んでいるのは顆粒樹脂の場合が多いです。その理由として他の形態に比較して低コストであることや扱いやすさが挙げられます。今後FO-PLPで作られる製品分野が拡大すると、液状やフィルム(シート)状の樹脂も検討されるようになると考えます。

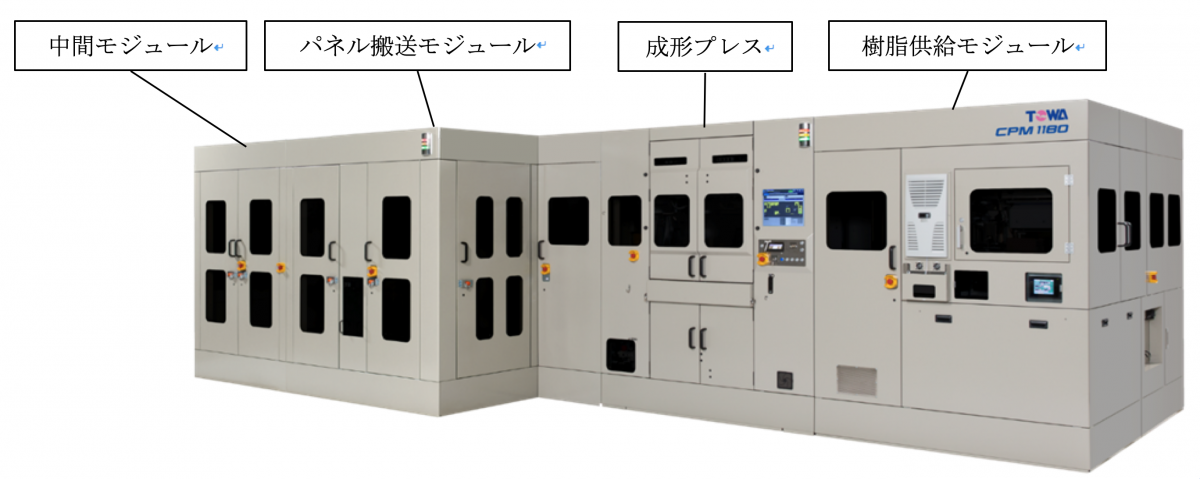

一方、パネルの搬送は、FO-WLPのようにキャリアサイズが規格化されていないため、組立工程間の移送に使うカセットは移送方法も含め各社各様です。樹脂封止装置の本体部分と別顧客生産ラインとのインターフェイスとなる中間モジュールを設置することで、さまざまなケースに柔軟に対応することができます。

樹脂封止装置の課題

主な課題として次の3つが挙げられます。

①パッケージ厚み精度の確保

②装置のクリーン対応

③装置サイズ大型化の抑制

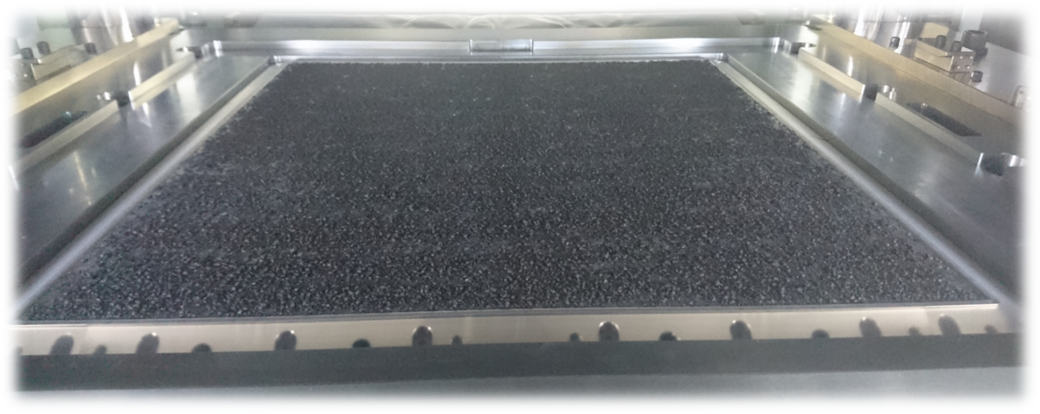

Fan-outパッケージ技術は基板レスによる薄型化が特長の一つなので、必然的にパッケージ厚み精度要求は高くなります。多くの場合は、樹脂封止後にパッケージ面を研磨する工程があり、パッケージ厚みはそこで調整されることになりますが、研磨量を最小にするためにも樹脂封止段階での厚み精度は50μmを下回る数値が要求されます。600mm角を超えるパッケージサイズでこの数値を達成するのは難しく、成型プレスや金型の精度や剛性はもとより、金型温度の精密な制御や成形圧力が変化しても厚み精度に影響を与えないプレス設計など、多角的な配慮が必要です。また樹脂材料を金型に供給する量の均一さも、パッケージ厚みの高精度化にとって重要な要素です。図3に金型への顆粒樹脂の供給状態を示しています。

図3:金型へ均一に供給された顆粒樹脂

FO-WLPと同様FO-PLPも、樹脂封止装置は、前後工程のダイボンダーやRDL装置と同じクラス1000程度のクリーンルームに設置されます。このため、従来の樹脂封止装置よりもより高いクリーン度が必要となります。顆粒樹脂をはじめ樹脂封止プロセスにはさまざまな発塵源があるので、装置内部のコンタミネーションを装置外に出さない(クリーンルームに出さない)装置内陰圧の考え方が基本になります。

パネルサイズに比例して装置サイズも大型化し、従来の樹脂封止装置が全長4m程度であったのに対し、FO-PLP樹脂封止装置の大きさは10mを超える大きなものです。図4に、FO-PLP樹脂封止装置の一例を示しています。問題になるのは、装置寸法よりも装置重量です。前述のパッケージ厚み精度確保のためにプレスの各部品は、XY寸法だけでなく、厚み寸法も増大させる必要があり、大きな重量増加をもたらします。半導体後工程の工場床耐荷重は1~2ton/㎡程度であることが多く、重たい装置は設置に対する制限が大きくなるので、軽量かつ高精度成形ができる装置にする工夫が必要になります。

図4:FO-PLP樹脂封止装置(TOWA株式会社製CPM1180)

まとめ

Fan-outパッケージは、キャリアの形状やサイズによってFO-WLPとFO-PLPに二分されており、現状FO-PLPは比較的ローエンドな製品に適用されています。しかしながら、今後技術開発が進むとさまざまな製品へ展開される可能性がある技術です。一方、パネルサイズの規格が未定義であることに代表されるように、まだ開発途上の色合いが濃く、樹脂封止装置に対する要求も時間とともに変化していくと考えられます。

3D Packaging and Integration技術委員会では、その規格開発対象をFan-Out Wafer Level PackageやPanel Level Packageに広げて標準化活動を推進しています。SEMI規格が必要と思われる分野について、日本地区では隔月でStudy Groupの会議を開催して議論しています。SEMI通信へは技術委員会活動報告や技術課題等を定期的に掲載し、より多くの方々に本標準化活動へ興味を持っていただき、さらに参画されることを期待しています。

本件についての問合せ:

SEMIジャパン スタンダード&EHS部

柳澤 智栄(cyanagisawa@semi.org)

SEMIジャパンのメールマガジン「SEMI通信」

SEMI通信はSEMIジャパンから配信され、業界、市場、技術のトレンドをお伝えする記事と共に、SEMIの展示会、セミナー、スタンダード (標準化活動)、市場統計などの活動の最新情報を提供するメールマガジンです。

セミナーやイベント、市場統計の案内など半導体業界のホットな情報も併せてご覧いただけます。