3D Packaging and Integration技術委員会日本支部(日本地区技術委員会)では、SEMICON Japan期間中にパッケージ技術に関する課題についてパネルディスカッションの例年実施しています。そこで検討された技術課題について、当技術委員会日本支部では、引き続き検討を行い、必要とされるSEMI規格の開発を行っています。

1.SEMICON Japan 2019期間中PLPワークショップ

昨年12月11日に開催したワークショップでは、Panel Level Packaging (PLP) 技術の展開を加速するための課題について議論しました。最大パネルサイズが600 mm × 600 mmと規格化されたことに基づき、ここでは、PLPの普及を進めるためにネックとなっている技術課題(特にL/S=1um/1umの達成)や普及を推進する上での課題と今後取り組むべき内容、またSEMIにて国際規格として取り組むべき項目について行った意見交換の概要を発表者の報告を基に紹介します。(プログラム「PLP技術の標準化ワークショップ」詳細はこちら)

1.1 露光装置・工程からみたPLP への課題:

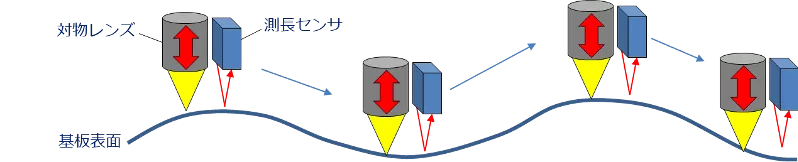

- 線幅極小化に対応するためには露光ビームの高NA化に伴う露光ビームの焦点深度減少が必要となります。ターゲット線幅が1um の場合はレンズNA0.4が必要となり焦点深度は2umです。ここで問題となるのは、ダイと周辺モールドとの急峻な段差を少なくすること。また、焦点深度に近いレジスト厚みが必要となります。

- ダイシフトや基板吸着による基板形状変形により重ね露光ズレの許容値が厳しくなるため、ダイ毎にアライメントと露光を繰り返す必要がありますが、精度とスループットのトレードオフの検討が必要となります。

図1 弊社直描装置実例

1.2 PLP用RDL形成するためのモールド材料技術への要求事項:

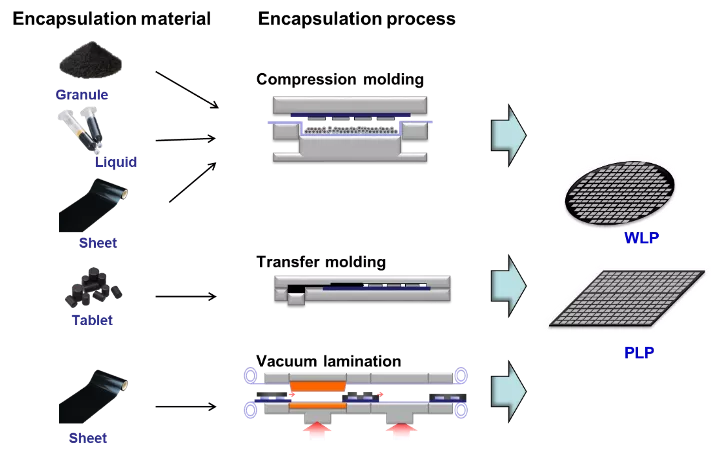

- PLPやFOWLP用には3種類の封止材料があり、また材料にあった封止工程が存在します。大きな技術課題は、封止後にいかに低反りに管理するかが重要となります。それはRDL工程での問題や個片化に極力影響を少なくするためです。

図2 封止材の種類と封止工程の一覧

- 材料特性としては、フィラーの微細化が重要となります。配線ピッチの極小化に伴いフィラーザイズによる充填性や封止後の表面平坦度などの問題に起因するためです。これは充填性(スパイラルフロー)の新たな測定方法も必要となります

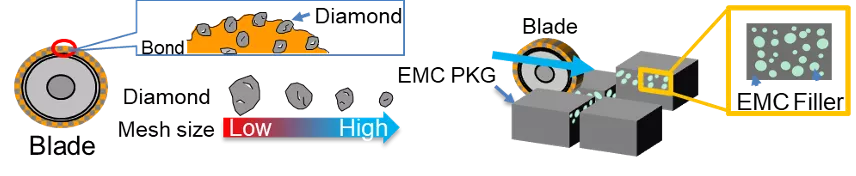

1.3 PLPパネルの薄化プロセスの技術課題:

- 線幅極小化にむけて封止後の平坦度や低反りの管理が必要となり、今後はPLPパネルの薄化が必要となります。そこで、大判600 mm × 600 mmまで対応できる装置能力や反りへの対応や密着性改善のための研磨方法が技術課題となります。

- 封止材の研磨では詰まりの問題が発生するリスクが大きく、スミヤやソーマークが発生することになります。個片化後にフィラー落ちが発生することが懸念されます。フィラー脱落の測定の検討も必要となります。

図3 個片化時のフィラー落ち

2. PLP関連SEMI規格の活動

次に、3D Packaging and Integration技術委員会日本支部傘下のPLPに関する3つのタスクフォースによる活動進捗を紹介します。

2.1 Encapsulation Characteristics for Wafer Level Package (WLP) and Panel Level Packaging (PLP) Task Force:(11社参画)

当タスクフォース活動は2019年10月にスタートし、2021年の規格完成を目指しています。PLP⽤の封⽌材料の形態は、粉状、液状、シート状の三種類があり、粉状にはタブレット状と顆粒状があります。このタスクフォースでは、PLP用に必要な特有の材料特性の項目を下記のように挙げて、それぞれの大判でのパネル封止に必要な特性の測定手法を規定します。また、封止後のパネルの反りや平坦度の測定方法をパネルの自重を考慮した手法も検討中です。

表1:PLP用封止材に必要な特性値一覧

| 項目 | 規定内容 |

| Wettability | 5分硬化後の接触角計。液滴は 極性溶剤。別の指標として表面エネルギーとの相関いれる。 |

| Gel Time | ゲルタイム試験機(トルクメーター式)で、任意トルク値になるまでの時間。 |

| CTE | TMAによるトルク値測定. 5degC/min speed, 5mm dia x 20mm length |

| Tg | TMAにトルク値測定. 5degC/min speed, 5mm dia x 20mm length |

| Flowability | 円形シートを使い直径測定。 20g, 170degC, 15sec preheat, 180 dec cure time, stop before 3mm in advance, measure diameter (average of iiner/outer circle) |

| Modulus | 3点、4点曲げ手法 |

| Viscosity | 3手法の提案:Spiral Flow, Koka’s Flow, Laboplastomill |

| Shear Strength (shear) | 封止材に圧力をかけ試料を形成して強度測定。 3pcs of 2.5mm dia. x 3 mmH (bonding area), 0.1mm/sec shear speed |

| Shear Strength (Peel) | 銅箔を封止表面に形成しPeelする。 10㎜幅銅箔、50mm/min peel speed |

2.2 Panel Level Packaging (PLP) Glass Carrier Task Force:(5社参画)

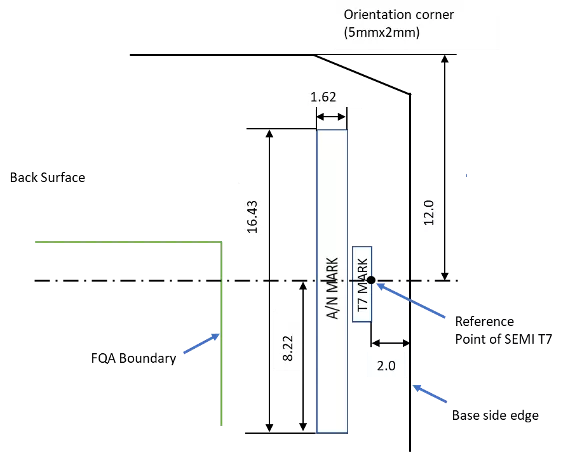

PLPパネル製造工程で用いられるキャリア基板材料の候補としては、ガラス、樹脂、金属がありますが、光学的透明性、熱膨張係数の調整幅、⾼弾性率、表面平滑性が良いことを考慮してガラスが多く採⽤されています。特に、仮接合の剥離プロセスDebondingで熱的および機械的ストレスを最⼩限に抑えられるレーザーDebondingが可能であることが、大きなメリットです。製造プロセス、製造装置の考慮が重要であるのでトレーサビリティ技術委員会やPI&C(Physical Interfaces & Carriers)技術委員会傘下のPLP Panel FOUPタスクフォースと連携して活動を行なっています。本タスクフォースは2019年6月に活動を開始し、2020年中の規格完成を目指して開発中です。規格検討している項目は次の通り。

- 寸法、エッジ形状、パネル厚の変動(TTV)パネルの直角度、パネルの反り、表面粗さ

- オリエンテーションコーナーの形状

- パネルに印字するIDマーク位置(IDマークの表記内容についてはトレーサビリティ委員会にて規格化を検討予定)

図4:IDマーク印字位置(案)

2.3 3DS IC Bonded Layer Inspection Metrology Task Force:(5社参画)

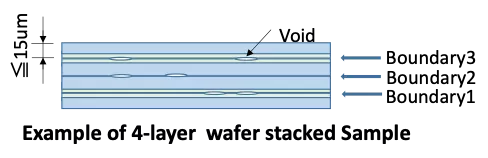

この活動は3次元のICチップを積層した積層内で発生するボイド不具合の測定方法についての標準化活動です。複数枚のICチップ(ウエハとICチップの3次元積層も含める)を接着材の有無を含めた3次元に積層した部分を走査型音響顕微鏡(SAM)で不具合を測定する方法のガイドラインを主としています。すでに出版されているSEMI 3D17-1217 Specification for Reference Material for Bonded Wafer Stack Void Metrologyは、2積層のW2Wのみについての規定であるため、多界面の分離を識別することが記述されていません。一方、本活動では、接着材を含めた3積層以上の複数ある界面の分離をするための規定を主な目的としています。本タスクフォースは2019年11月に活動を開始しており、実際の評価サンプルを用いた検証を並行しながら、2021年1Qの規格化を目指しています。規格検討している項目は次の通りです。

- 積層面の識別方法(識別マークの形状、サイズ)

- 測定手法(プローブ選定に関するガイドライン、サンプルサイズ等)

図5 界面評価用サンプル例

これらのタスクフォース活動は、現在、WEB会議を基本として、概ね月1回のペースで議論・開発を行っています。

SEMIスタンダード開発は開かれた活動であり、本タスクフォース活動にご興味のある方の参加を期待しています。

本件についての問合せ:

SEMIジャパン スタンダード&EHS部 柳澤智栄(cyanagisawa@semi.org )