フォトマスクでの曲線形状の使用が進み、設計への曲線形状使用も現実的になるなど、製造分野に変化が訪れています。これは四角形から曲線形状への革命のほんの始まりなのかもしれません。物理的な設計インフラを曲線に変更するのは、気が遠くなるようなことに思えますが、曲線形状を使った設計は実現可能なのでしょうか。

D2SのCEOである藤村晶(ふじむらあき)氏に、未来の設計の形状についてお尋ねすることにしました。D2SはSEMIの技術委員会のひとつであるESD Allianceのメンバーです。

Smith:四角形と曲線形状の違いはなんでしょうか。

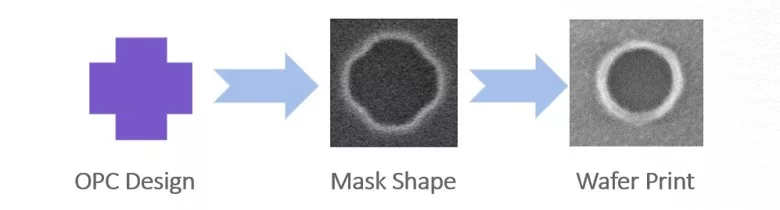

藤村氏:製造されたマスクとウェーハ上の形状は、たとえ入力されたCAD形状が四角形だったとしても、どれも曲線的です(図1)。自然界では直角にはまがらないのが常ですから、鋭角に見えるのも、どれだけ目を凝らしているかで変わります。現在の最先端ノードサイズと必要な解像度では、図2の左図のように、ウェーハやマスク上の形状が目に見えて曲線的になっています。

1980年代以降、チップの設計および製造システムでは、座標軸に平行な四角形が使用されてきました。これは、1)トランジスタや配線の設計には四角形で十分であること、2)CPUベースのコンピュータアルゴリズムで計算するには四角形の方がはるかに効率的であること、などの理由によるものです。曲線形状には、ある解像度で区分した線形ポリゴンや、スプラインのような任意の曲線、円や楕円などの特定の曲線パターンがあります。

図1:マスクやウェーハ上の全ての形状は、入力される形状が四角形であっても曲線的になる。

出所:D2S

Smith:曲線的なマスクの利点はなんでしょうか。

藤村氏:半導体の製造現場では、マスク上の形状を四角形ではなく、曲線で補正することで、リソグラフィの最適なプロセスウィンドウが得られることが知られています。このテーマについては、数十年にわたって数多くの研究が行われてきました。純粋に曲線的なマスク形状を生成する技術は、光近接効果補正(OPC)の発展形であるインバースリソグラフィ技術(ILT)として知られています。

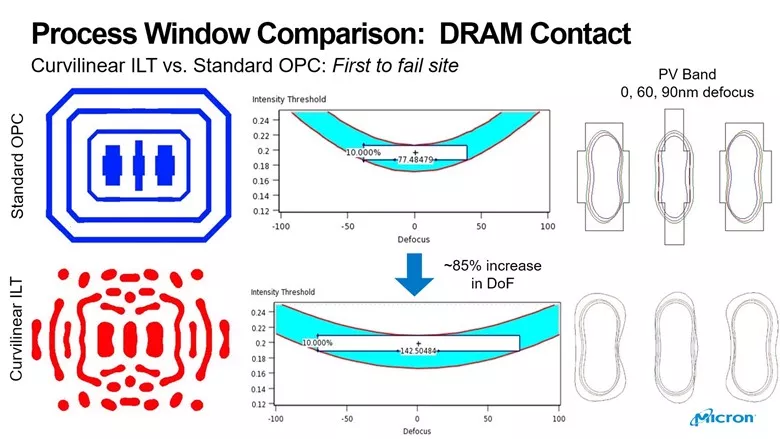

2020 年 2 月に開催された eBeam Initiative のイベントで、Micron Technology は、曲線的 ILTによって、先進的メモリ設計のプロセスウィンドウが最大で85%改善されたという研究結果を発表しました(図 2 参照)。さらに、D2S社のRyan Pearman氏は、Photomask Japan 2019において、ILTは優れているだけでなく、製造されるマスクのばらつきも低減されるため、完全な曲線化というパラダイムへ向かうことが望ましいという研究結果を発表しました。

図2:Micron Technologyは2020 SPIE Advanced Lithography ConferenceのeBeam Initiativeイベントにおいて、曲線的マスク形状を先進的メモリに使用する利点を説明した。

出所:Micron Technology

Smith:利点は何十年も知られているのに、今まで動きがなかったのはなぜでしょう。

藤村氏:いくつかのことが同時に発生したのです。マルチビームマスク描画装置が利用可能になったこと。汎用コンピューティングのGPUアクセラレーションが主流になったこと。そして、ウェーハプロセスウィンドウ(製造のばらつきに対する耐性)が、5nm からさらに3nmに進もうとする先端ノードで問題化していることです。曲線ILTの必要性はこれまでになく高まっており、今後はEUVリソグラフィにも波及するでしょうが、これがマルチビームマスク描画やGPUアクセラレーションの登場で利用可能となったのです。

Smith:曲線的なマスク形状によって、曲線的な設計形状も可能になりますか。

藤村氏:曲線的なマスク形状の採用は、ウェーハ上の曲線形状をターゲットにするための最初のステップです。曲線形状のマスクがなければ、曲線的設計をターゲットにし、これを高い信頼性で製造することは困難です。曲線 ILTは、ピクセル空間で計算され、ウェーハリソグラフィのプロセスウィンドウを最大化するために必要なマスク形状を出力します。曲線ILTの副次的効果として、曲線形状もターゲットとして入力することができます。ILT(おそらくGPUアクセラレーションを使ったILT)は、入力データをラスターデータ(ピクセル画像)に変換して計算するため、ILTアルゴリズム自体は、曲線的なデザインデータの量が増えても、実行時間を含めて影響を受けません。

できあがったマスク形状は、マルチビームマスク描画装置に書き込まれ、これがピクセルを電子ビームで描画します。四角形も曲線形状も描画速度に違いはありません。突然、約30年間ではじめて、曲線設計がチップ製造で何の変りもなく扱えるようになったのです。

Smith:しかし、曲線的な設計は難しいのではないですか。多くの装置は四角い形状を前提にしています。

藤村氏:その通りです。突然、チップのあちこちに曲線的な配線が施されたり、スタンダードセルやメモリーセルに曲線的なイントラコネクトが施されたりすることはないでしょう。自動レイアウト、タイミング解析、カスタムレイアウト、寄生素子の抽出、デザインルールチェックといった、フィジカルデザインのインフラ全体が一斉に曲線デザインに移行する可能性は極めて低いと思います。では、これらの問題の一部を「ホットスポット」ソリューションとして、特定のケースに時間をかけて取り組むことはできないでしょうか。例えば、GPUアクセラレーションによるSPICEシミュレータが登場していますが、GPUアクセラレーションが設計に採用されれば、製造業で起きたような変革が設計でも(徐々に)起きる可能性があります。問題は、それに見合うだけの価値があるかどうかだと思います。

Smith:見合うとお考えですか。

藤村氏:インフラ全体に手間をかける価値があるかどうかはわかりません。様々な理由で「ホット」になっているスポットには、確かなメリットがあります。32ビットのバスを1グリッド分折り曲げるには、曲線形状の方がスペース上ははるかに効率的であることは間違いありません。スタンダードセルやメモリーセルの中には、曲線的な設計の方がうまく詰め込める機能もあります。一般的には、配線がチップサイズ縮小の限界となっていることは言うまでもありませんが、シュリンクの鍵となる重要なエリアは常に存在します。

また、製造上のメリットもあります。一般的に、今回のように30年ぶりに何かが大きく変われば、その不連続性を利用したイノベーションが起こるはずです。そこで、コミュニティの資本力を結集して、どんなことができるのかを考えてみましょう。最初にすべきことは、曲線的な設計が製造可能になるであろうことを、広く知らせることです。

著者について

ロバート(ボブ)・スミスは、SEMIの戦略的アソシエーションパートナーのESD Allianceの専務理事です。半導体設計エコシステムで製品およびサービスを提供する企業の国際工業会であるESD Allianceの管理運営を担当しています。